新内外綿の生産子会社で、多彩な杢糸作りを強みとするナイガイテキスタイル(岐阜県海津市)。多様化する国内のファッション市場に対し、多品種小ロット、QRを突き詰めて独自の存在感を発揮している。様々な原綿を一定量在庫しておく必要があり、生産品種を適宜切り替えながら工場を稼働するには設備だけでなく、人の力によるところも大きい。だからこそ、可能な限りとことん効率を高める工夫を積み重ねてきた。その一環で進めてきた工場のレイアウト変更は2月にほぼ完了。人と物がロスなく行き交う動線に改め、より一層磨きをかけている。

「200品種」作る月も

養老鉄道の駒野駅に隣接する工場は、敷地面積が6万5000平方メートル、建物の延べ床面積が3万6000平方メートル。

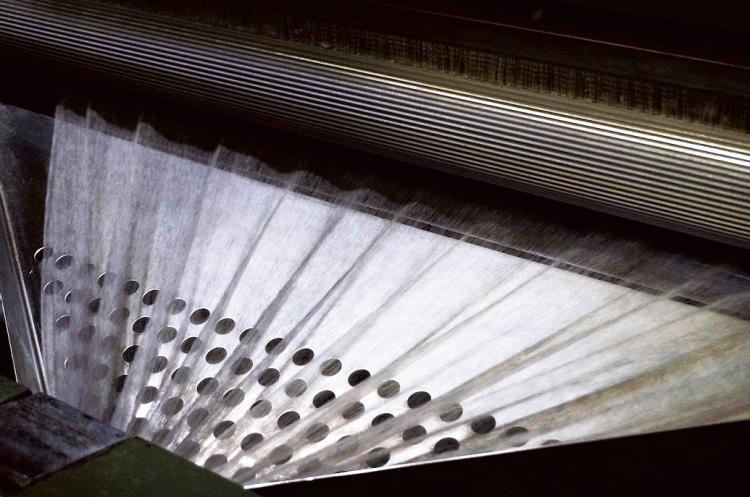

綿を中心とした天然繊維を主力に、ポリエステル、ナイロン、アクリル、テンセルなど化合繊も組み合わせ、杢糸のような色状変化糸や、ネップ、スラブのような形状変化糸などを生産している。2万552錘の設備を構え、生産能力は月当たり110トン。生産量の80%は編み用途が占める。

適正な生産単位は1ロット当たり3~5トンだが、20キロから対応する。20キロは出荷するために巻き取られたコーンが12個、または20個の重量で、これが基本的な出荷単位。ところが、1、2コーンで出荷することも少なくない。

原綿の色数は綿だけでも100色近く在庫を持つ。これらとは別に合繊の原綿も揃う。それらの原綿を組み合わせ、主力の杢糸を作る。調合設備が充実しており、あらゆる素材を使って、それらの特性や相性を見極めながらミックスし、顧客が求める糸を作っていく。杉本浩二工場長兼総務課長によると、「大量生産型の工場では月に5~6品種を作る」が、同社の場合は「月に200品種」の糸を作ることもある。

多くの色の原綿を扱うため、混ざらないよう細心の管理が重要になる。その一環で、調合後の原綿を間仕切った〝部屋〟に運んで管理している。一部屋あたり600キロ入る。ここに「異なる色の原綿が一握りでも混入してしまえばアウト」だ。これまでも試行錯誤を繰り返し、「どんどん間仕切りを増やしていった」という。

ただし、万が一の混入に備え、例えば、「ピンクの糸を作る場合でもあえて黒を混ぜる」こともあるそうだ。

前紡工程の設備が充実

同社の多品種小ロット、QRを支える仕組みの一つが充実した前紡工程の設備だ。精紡、巻き糸の工程より前の工程を指す前紡工程には、原綿を調合した後に、原綿に付着している葉や茎のかす、砂ぼこりといった夾雑(きょうざつ)物を除去してむしろ状のラップを作る混打綿工程、ラップをさらにほぐし、繊維を平行にしてひも状のスライバーにする梳綿(カード)工程、梳綿工程で十分に除去しきれなかった短繊維を取り除き、繊維をさらに平行にして均整なスライバーにする精梳綿(コーマ)工程、6~8本のスライバーを束ねてスライバー内の繊維をより平行に引き揃える練条工程、そして粗紡工程がある。「それぞれの設備の台数が充実しているため、小ロットに最適」と強調する。

例えば梳綿機は66台あり、品種によって使い分けている。綿100%や合繊100%、さらに麻やウール、シルクなどとの様々な混紡糸があり、品種によって設備の設定を変えなくてはならない。設定の変更には時間がかかるが、台数が多いため変更の必要はない。清掃をすればすぐに設備を動かせる。また、粗紡機は14台。14品種の生産が同時にできる。

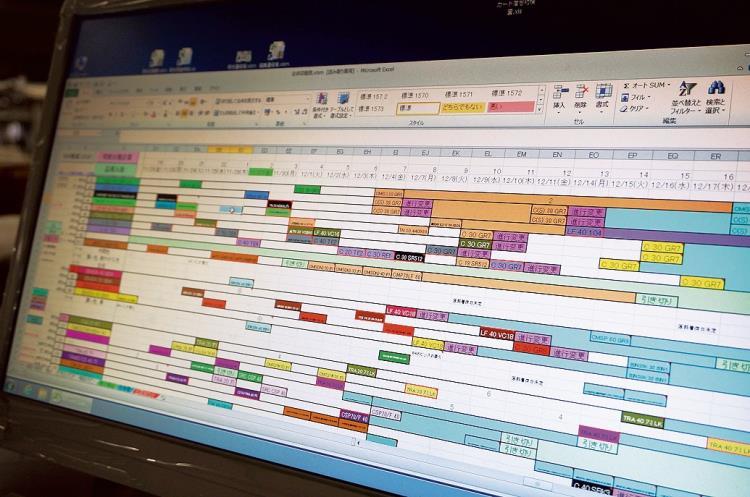

設備とともに、これまでの杢糸作りの経験、知見を反映した「はやいや~ん」と呼ばれる生産管理システムの力も大きい。

製造現場では月に200品種もの糸を作ることもあるわけだが、200品種をこなすには、1品種当たり500キロ程度の生産ロットを積み重ねていることになる。多様な受注に応えるために、緻密(ちみつ)な生産計画と体制を適宜組み立てて効率的な操業に努めている。朝、昼、夕方と1日の中で生産予定が変わることもある。原料が揃っていれば受注してから1週間から10日間で納品できる。営業現場にとっては、入庫システムから出荷可能な糸の在庫をリアルタイムで確認できるため、商談の場でもすぐに詳細を伝えることができる。

《チェックポイント》自動化していない

前紡工程の設備はそれぞれが連結しておらず、自動化していないことも重要なポイントだ。紡績の国内工場はバブル期に大量生産型の工場へと進化し、工程間を自動化設備で連結されていった。ところが同工場では、「投資が間に合わず、大量生産型にシフトできていなかった」という。

これが結果的にプラスに転じた。連結した設備を止めるのは大きなロスになるが、各設備が独立していると柔軟な対応が可能になるからだ。一方、精紡と巻き糸は連結している設備が23台ある。これにより、精紡後の糸を即時巻き取り、翌日に出荷ができる。

多品種小ロット、QRにより磨きをかけるため、この間取り組んできたのが工場のレイアウト変更。工程間の物と人の移動距離を短縮するために動線を作り直した。このほか、工場内にカメラを16台設置。生産管理の担当者が生産の進行表と、モニターを通じて現場の様子を照らし合わせ、ロスのないように管理レベルを高めている。

《記者メモ》地道な改善の積み重ね

多品種小ロット、QRをやり切るための工夫が随所に見られた。

それは地道な改善の積み重ね。製造業としては量産して生産効率を高め、コストを極小化していくことが望ましい。とはいえ、現実は必要最低限の小さな生産ロットを素早く供給することが求められ、昨今はその傾向がより強まっている。日本のように成熟し、多様化した市場を相手にする製造業の難しさを改めて感じた。

工場の操業維持につなげる新たなチャレンジも続けている。製品ブランド「モクティ」と、オーガニックコットンと植物由来染料による「ボタニカルダイ」、抗ウイルス加工「フルテクト」を組み合わせたマスクの開発・販売だ。

強みを駆使した「看板商品として打ち出し、糸の需要に結び付けたい」(田邉謙太朗社長)との思いだ。

(小堀真嗣)

(繊研新聞本紙20年12月16日付)