高い品質と機能によって世界中で愛される日本生まれのシームレスダウンウェア「水沢ダウン」。ダウンの最大の弱点である「雨や雪による水の浸入」を克服した新発想のウェアは、デサントの100%子会社、デサントアパレル水沢工場(岩手県奥州市)で作られている。今では多くのブランドが販売しているシームレスダウンだが、デサントは08年に業界の常識を覆した革新的な商品として水沢ダウンを生み出した。背景にあったのはスポーツメーカー、デサントの「今までにない究極のダウンウェアを作りたい」という熱い思いと、妥協なくものづくりを探求する水沢工場ならではの技術だ。スポ―ツウェアの新しいジャンルを切り開き、先端のテクノロジーが詰まった、水沢工場の最深部に迫る。

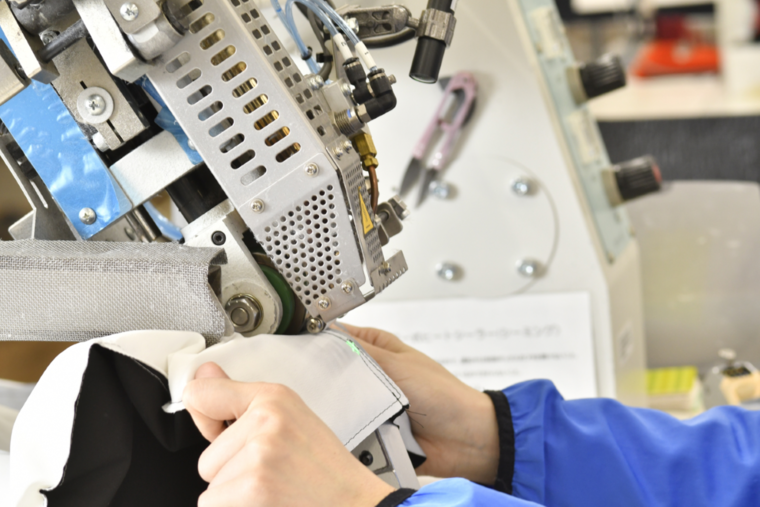

熱圧着×シームテープ

水沢ダウンのはじまりは、デサントが2010年に冬季オリンピックの日本選手団用に提供した公式ウェアにある。寒さが厳しく、雨や雪も多い開催地バンクーバーの気候にも耐えられる快適な服を開発するために、デサントは新しい防寒ウェアの開発に着手した。素材には暖かなダウンを使いたい。しかし、ダウンは水に弱い。ならば雨や雪の中でも着られる「防水ダウンウェア」を作ろうと、白羽の矢が立てられたのが自社工場のデサントアパレル水沢工場だった。

最高水準のものづくりを実現するために水沢工場を選んだのには理由がある。水沢工場は1970年の操業開始以来、半世紀にわたって野球用ユニフォームやスキーウェア、JRA(日本中央競馬会)の騎手用防護ベストなど、機能性が高く複雑な構造の商品の生産を手がけてきた。なかでも「デサント」ブランドを代表するスキーウェアは、雪上の厳しい環境下にも耐える高度な機能が求められ、生産が難しい商品の代表格と言える。多様な高機能商品を作り上げ、スキーウェアなどに使用してきた熱圧着加工とシームテープ加工、ダウン封入の技術が存在したことが、水沢ダウン誕生の鍵となった。

手仕事で250超える工程

美しいデザインと高い機能を備えた水沢ダウンの生産工程の多くは、文字通り熟練の職人の手によってできている。最大の特徴である熱圧着によるダウンパックが作成できるようになるまでには、気の遠くなるような手間と時間がかかった。水が浸入するミシンの縫い目を減らすために、職人は素材ごとに異なる圧着の温度や固定する時間をにらみながら、指先を動かすスピードを調整して最適値を導き出す。「最高の製品を作りたい」という思いを原動力に、水沢工場の職人たちと開発チームが試行錯誤を繰り返し、水沢ダウンは完成した。ミニマルな見た目に反して水沢ダウンの作りは複雑で1着は200を超えるパーツで構成され、完成までに通常のスポーツウェアの4倍近く、約250の工程が必要だ。曲線の縫製や、細く狭い縫い代に沿ってシームテープを貼り合わせる工程は、やり直しのきかない一発勝負だ。水沢ダウンの生地は伸縮性が高く、かつ多彩な機能性が付加された素材を使うため、職人は生地の癖を見抜き、最善の方法を見つけ出しパーツを服へ仕立て上げる。型紙(パターン)、生地の裁断、パーツの縫製・熱圧着、ダウンパックへの羽毛の封入、そして検品まで、水沢工場の職人たちはそれぞれの工程で手仕事を極めている。

考え得るベストな商品

「最も大切なのはそれぞれの工程の完成度を高め、考え得るベストな商品を作り出すことです」と水沢工場の石原清弘工場長は語る。より良い商品を生産するために水沢工場の職人たちは手間を惜しまない。幅広い年代で構成する100人を超える職人たちは、様々な作業に対応する知識と経験を蓄えるために担当する工程はできるだけ固定せず、製品が完成するまでの多様な工程を学びながら技術を高める。納得のいくクオリティーの実現のために個々が腕を磨き、ラインのリーダーを筆頭にチームで高め合い、技術を継承する。その結果、水沢工場には「自らの職域を超えて、品質を高める文化」が育まれている。検品担当者以外も一人ひとりがお客様の元に届く商品の品質に責任を持ち、素材の色むらや縫製のクオリティーに気になる点があれば担当外でも指摘する。「とにかく良い商品をという思い」をもとに、水沢工場は業界のスタンダードを更新し、商品の進化を実現してきた。革新的な商品でスポーツウェアの可能性を広げる水沢工場のスピリッツは、デサントのものづくりの原点と言える。

《チェックポイント》世界に認められるアトリエ

デザイナーのアイデアを実際の商品に具現化するために、水沢工場には工場独自の〝アトリエ〟(工房=製品開発課)がある。企画スタッフが常駐する工場は他社にもあるが、商品の着用シーンを想定して、ステッチの一本いっぽんまで機能を追求した設計を行うことのできる工房を持つ工場はまれだろう。

パターン作成から、裁断・圧着加工・縫製を行い、一着のプロトサンプルを生み出すアトリエが工場内にあることで、本社のデザイナーや商品企画チームに対し、アトリエ発で更なる進化への提案ができる。水沢工場では現在、海外のラグジュアリーブランドや有力セレクトショップとの協業による高付加価値商品の生産を任されている。商品の仕上がりに厳しい基準をもつ海外ブランドなどから得ている高い評価は、水沢工場の提案力と技術力に対する彼らの大きな信頼を証明している。

《記者メモ》スポーツウェアの可能性を追求

水沢ダウンはその名の通り、岩手県・水沢(奥州市)に息づくデサントのものづくりの精神と技術の粋を集めた。水沢工場は高機能商品を作ることに手間を惜しまず、創業期から他社がまねのできない商品を作り続けてきた。時代の変化を先取りし、羽毛調達は「ダウンパス」認証済みダウンに、電力は同社で初めて再生可能エネルギー100%に切り替え、サステイナビリティ―(持続可能性)への取り組みも加速させている。ゴアテックス製品を縫製できる認定工場にもなり、生産アイテムはさらに拡充できるようになった。海外工場への指導を含め、水沢工場の作り手が活躍するフィールドは広がり続けている。スポーツウェアのものづくりは、競技と同様に〝今ある限界を超えて、新しい可能性に挑戦する〟創造的な取り組みだ。時代や世代を超えてスポーツウェアの可能性を探求する水沢工場の次なる挑戦に期待している。

(水谷正範)

(繊研新聞本紙21年6月16日付)