【ものづくり最前線 国産ルネサンス】ナガホリの工場アトリエ・ド・モバラ 熟練の手作業と検品重ねて “自信の持てる品質”を提供

ジュエリー総合企業として製造、卸、企画、小売りを行うナガホリは、国内2カ所に自社工場を持つ。千葉県茂原市にあるアトリエ・ド・モバラは、相馬工場(福島)に次ぐ第二工場として91年に設立された。当時は、百貨店の服飾雑貨売り場を主戦場とするファッションジュエリーブランドの隆盛期であり、市場拡大を見込み、OEM(相手先ブランドによる生産)に特化した工場を作ろうとの目的があった。このため、チェーンや鍛造リングといったマシンメイキングが中心の相馬工場に対し、よりデザイン性が高く、手作業での工程の多いキャスト中心のジュエリーを中心に製造。現在も8割がOEM、残り2割はオリジナルブランドのジュエリーを作っている。

【関連記事】ナガホリ 「感謝の特別展示会」でオープンファクトリー

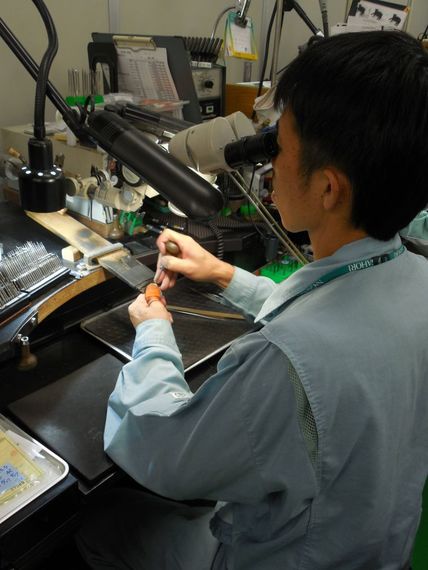

顕微鏡で早く正確に

アトリエ・ド・モバラの敷地面積は約6000平方メートル。製造部門のほか、一部本社機能を持って貴金属などの材料の調達や取引先からの受注を直に受けるチームが在籍。総勢80人弱が働き、検品、発送も行っている。年間生産量は6万本強、「もう少し多いところを目指したい」と北條伸商品本部生産事業部長兼工場長。アイテム別では6割ほどがペンダント、次いで、ここ数年トレンドの続くピアスやイヤリングも多い。

同工場の特色の一つとなっているのは、顕微鏡を使用しての作業だ。ルーペと比べ細かいものが明瞭に見え、なおかつ両手が使えるため、丁寧な作業がより早く正確に行える。創設時から原型作りや磨き、石留め、検品と各工程で取り入れているが、「昨今は検品基準が以前より高くなっていることもあり、なくてはならないものになっている」(北條工場長)。

原型作りの後は人の手

この10年間で大きく変化したのは、ジュエリーCAD(コンピューターによる設計)の導入だ。以前は、各社から受けたデザイン画を手作業で原型に起こしていたが、現在ではCADでデザインを3次元のデータ製図に書き換え、造型機で自動的に樹脂原型を造形することができるようになった。このため、ファーストサンプルが上がるまでの時間が飛躍的に短くなった。

一方、原型作りの後の工程は、鋳造から磨き、石留めまで、多くが人の手による作業で進められる。各工程を専門の職人が担当。一つの工程を満足に仕上げられるよう職人を育成するのに最低でも5、6年はかかる。特に、最も難しいのが石留めで、スペシャリストとなるには7、8年を要する。

毎年、採用を行っているが、昨今はなかなか集まりづらい状況もある。現在働いているスタッフは女性の割合も多いため、長く続けてもらうために産休育休、時短といった制度も整えてきた。また、出身地が遠くとも働けるよう寮も完備している。

検品を各段階で

工場の繁忙期は、ジュエリー最大の商機であるクリスマスを控えた9~11月で、通常月の約3倍の生産量をこなす。近年は短納期でのオーダーも増えてきた。そんな中でも常に変わらずモットーとしているのが、品質へのこだわりだ。「いかに磨きが美しく、爪がいかに美しく形になっているか。そして、いかに安く良いものが作れるか」を日々追求。検品は、鋳造、磨き、完成品の段階で厳しく行う。デザイン面においても、発注先とのとコミュニケーションを重ねながらイメージにぴったりと合った製品作りができるよう尽力している。

「誰が見ても、良い品だと自信を持って販売できるクオリティーのものを作る。それがメーカーとしての使命」(北條工場長)との姿勢で、日々ものづくりに取り組んでいる。

製作工程

【原型→ゴム型→ロウ型~】

▼▼▼

▼▼▼

▼▼▼

【鋳造】

▼▼▼

▼▼▼

【磨き】

▼▼▼

【石留め】

▼▼▼

【検品】

◇◇◇

《チェックポイント》技術向上プログラム

アトリエ・ド・モバラでは近年、「技術向上プログラム」と呼ぶ新たな研修制度を導入した。外部から招いた講師の技術指導を1年タームで特定の職人が受講する。

改めてジュエリー作りの基礎を学んだ上で、一人が原型から仕上げまでの一つの完成品を作る技術を習得する。前後の工程を理解することで、「この段階でこう工夫したら、次の工程で5分かかることが2分になる」といった効率化や、全体の技術の底上げにもつながる。

また、一級技能士の資格取得者を増やす目的もある。現在中心となっているファッションジュエリーに加え、今後ファインジュエリーの製造も視野に入れた、中高級品向けのジュエリー製造の技術習得にも力を入れている。

《記者メモ》消費者に長く寄り添うから

量産工場といえど、思っていた以上に手作業の工程が多くを占めていることに驚かされた。手間と時間をかけて作られ、検品も、脇石のダイヤモンドの留め具合一つひとつをチェックする念の入れようだ。

ジュエリーは、思いをこめて贈られ、時に世代を超えて受け継がれる。自身で購入する場合でも、お守りとなるような存在となることも多い。洋服と比べ、より長く消費者に寄り添うアイテムだ。

そうした品としてふさわしいだけの品質を、熟練した職人の手を経てしっかりと確立していると感じられる現場だった。

(中村維)

(繊研新聞本紙9月5日付)