縫製工場の強みは大きく次の三つに分類できると言われている。うまい、速い、安い--全てを磨くのは難しくても、一つでもどこにも負けない強みがあれば、生き残れるかもしれない。縫製工場のサンワーク(岐阜市、浅野勝三社長)が目指したのは、「うまい」を極めること。日本で工場運営する上で、速いと安いでは限界があると考えたからだ。サンワークの巧みな縫製技術を最大限に生かすのが、関連会社で高付加価値ODM(相手先ブランドによる設計・生産)企業のサンエース(岐阜市、浅野和茂社長)。両社が巧みに連携して成長を続けている。

【関連記事】「マオタ」デザイナーの太田将昭さん 安定捨てブランド立ち上げ 糸からオリジナルで作る服

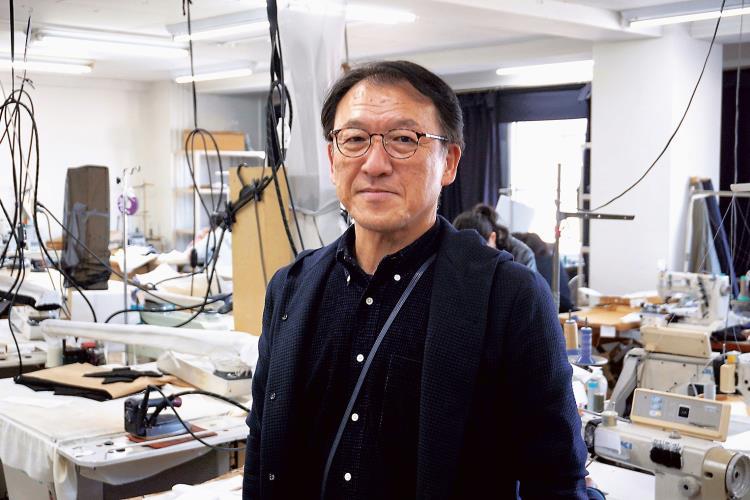

サンワークの強みは日本人技術者の存在だ。サンワークには日本人の縫製工員が12人(うちパート2人)、CAD・CAM(コンピューターによる設計・生産)担当者5人がいる。

テーラー歴40年以上の大ベテランからはじまり、30年以上高付加価値のパンツを専門に縫ってきた職人、デザイン学校でパターンを教えてきた元講師や婦人パターン歴30年以上のパタンナーなど層が厚い。婦人子供既製服縫製作業の技能検定1級取得者も2人いて、今年1月に厚生労働省所管の「ものづくりマイスター制度」認定者も1人輩出した。層は厚い。

専門学校を卒業した若い人材の採用も進めている。ベテランがOJT(現場教育)を通じて、若手の技術底上げに力を注ぐ。また、岐阜県内の縫製企業で構成する岐阜県既製服縫製工業組合(平嶋千里理事長)が主催する日本人縫製技術者育成の「プロフェッショナルミシンオペレーター育成講座」にも毎回参加。技能検定の合格を目指しており、現在、サンワークには2級合格者が4人いて全員が20代で、丸縫い出来る技術者だ。

同社には中国からの技能実習生が14人いるが、「一人っ子政策の影響で、技能実習生の年齢は平均45歳」。足元だけ見ると実習生だけで工場を回すことも出来るし、逆に水揚げは今は実習生の方が高い。しかし、先を見ると「日本人技術者を育てなければいけない」という危機感からこの数年、技術者育成に力を注いできた。

廃業する工場を引き受け

サンワークを立ち上げたのは12年5月。元々、サンエースが縫製依頼をしていた縫製工場が廃業するという連絡を受けたのがきっかけだ。

「縫製工場の運営は難しいぞ。やめておけ」――当時、相談したほとんどの人から止められた。だが、サンエースは実用新案に基づく、縫製難度の高い商品ばかりを扱う。「今後、ものづくりをする場がどんどんなくなっていく」。そう感じたサンエースの浅野勝三専務が思い切って、人材を引き受け、ミシンや、アイロンなど機材を買い取ってスタートした。多額の投資になったが、今ではサンエースのものづくりに不可欠な生産拠点となった。

設備は本縫いミシン32台、インター・オーバーロック13台、1本針環縫い3台、2本針・3本針振りミシン6台、千鳥ミシン3台、総合送りミシン2台など。新しい機材も随時導入している。

社内コンペからアイデア

サンワークが高い技術力を維持するには、縫製難度の高い商品を縫い続ける必要がある、その仕事を発注するのが関連会社でODM企業のサンエースだ。サンワークが縫う商品の7割がサンエースからの縫製依頼となる。国内の有名デザイナーブランドを中心に縫製し、コレクションラインの縫製依頼も来る。マスクや医療用ガウンの縫製も一部行っているが、どこでも縫えるような簡単な仕事は基本的に受けないというスタンスだ。

サンエースは申請中も合わせて16件の実用新案権を保有する。サイクリングでの運動量をパターン上で表現した「サイクルパンツ」、毛芯無しでボリュームのあるラペルロールを作る縫製技術「ツィステッドラペル」、ビジネスシーン向けの襟付きTシャツ「ドレス・ティー・シャツ」など。その実用新案権を元に、ブランドに対して常に新しい提案をしていく。

実用新案は半年に1度開かれる社内のデザインコンペで生まれる。ここではサンワーク、サンエース問わずに「こんなの欲しいよね」「今の服にこんな不満がある」というアイデアを、有志で毎回10人ほどが持ち寄る。会議で面白かったアイデアを実用新案につなげていく。「服を通じて感動を与える。そこに我々のすみかはある」という思いからだ。

19年からはクラウドファンディングにも挑戦。これまで実用新案を生かしたパンツやジャケットなど八つをリリースし、すべて目標金額を超えている。将来的にはグローバルでの販売戦略も想定し、DtoC(メーカー直販)に磨きをかけていく。

《チェックポイント》 営業面補いビジネスベースに

縫製工場が抱える弱点の一つに営業力の弱さがある。サンワークも例外ではないが、それを補うのがサンエースだ。サンエースには営業やパタンナー兼デザイナー、工場を循環して指導するものづくりの技術者など18人の豊富な人材が揃う。サンエースがサンワークにぴったりな商品を受注してきて、サンワークに橋渡しをする。

もしサンワークが単独で工場運営をしていたならば、閑散期に工場を回すため、意に沿わない商品を縫うケースが増えていただろう。難しい物を縫い続けたからこそ、今の地位を築くことができたと言える。

実際は技術力を売りにして、ビジネスベースに乗せるのは簡単ではない。特に採用を進めている新入社員は「1年に1アイテムをマスターして、一人前になるまで平均5年」。技術力自体が不足しているケースもあるし、うまく縫えても縫製時間が掛かり過ぎると、採算が合わない。そこを支える技術者と生産管理者の高いスキル、経営者の先を見据えての忍耐力が不可欠な要素だろう。

《記者メモ》

感動できない物は作らない

サンワークを支えるサンエースは元スーツ製造卸。海外生産による大量生産・販売でコスト競争は激化し、スーツ需要が低下する流れを目の当たりにしてきた。思い切って10年前に紳士服専門店に事業縮小を伝え、今のODM業態に事業転換した。目先の仕事ばかり追いかけていては、今のサンエース、サンワークは存在しなかったと言える。

「感動の度合い=お金を払う度合い」と浅野勝三サンワーク社長。成熟した日本の消費者はオンリーワンを求めるからだ。だから、感動できない物は作らないのがポリシーだ。

目下、全くの異業種との協業も進めている。新たな感動を楽しみにしている。

(森田雄也)

(繊研新聞本紙21年2月17日付)