【ものづくり最前線】新規事業で魚の革 新喜皮革 ブラックバス、「近大マグロ」専門に 利用されていない皮を革に

新喜皮革(兵庫県姫路市)は馬革専門、中でも「革のダイヤモンド」と言われるコードバンを原皮から一貫生産する日本唯一のタンナー。世界的に知られる同社が3年半前から始めた新規事業が、魚の革の製造。特に捨てられたり、利用されていないブラックバス、完全養殖の「近大マグロ」の皮に絞ってなめしている。

■趣味がきっかけで

魚の革は実は様々な種類があり、昔から製品化されている。光沢があり、つぶつぶが特徴のエイ革(スティングレイ)、しなやかで艶やかなウナギ革(イールスキン)、ザラザラしたしぼのあるサメ革(シャークスキン)などが代表的だ。

ブラックバスに注目したのは、同社の新田芳希専務がルアーフィッシングを趣味にしていることがきっかけ。小学生の時から始め、ここ15年ほどは琵琶湖でバス釣りを楽しんでいる。「馬革以外で何か新しくておもしろい物はないかと考えていた」こともあり、ブラックバスに目を付けた。

調べてみると大型の物はレストランなどで利用され、流通しているが、皮はにおいが強く肥料に使われているくらいとわかった。ブラックバスを多くとっている琵琶湖の沖島漁業協同組合に問い合わせると、皮をわけてくれることになった。皮は冷凍保存されており、漁獲量の多い春と秋に仕入れる。沖島は日本で唯一、淡水湖に浮かぶ有人島で、ここの漁協は琵琶湖を守るためブラックバス、ブルーギルなど外来魚の捕獲を続けている。

近大マグロは新田専務が近大OBであることから、皮をどうしているのか気になり、問い合わせた。一部はコラーゲンや出汁として使っているが、多くは捨てられているとのことで、「扱わせてほしい」と依頼するとOKが出た。

■油抜き作業がポイント

なめしの作業工程は馬革などと基本的に同じ。ただ、皮自体数10センチ程度と大きくないので、試験用の小さなドラムを使う。ドラムは直径50センチほどで、ステンレス製が2台、アルミ製が1台ある。

工程順は①皮の油分を抜く②石灰を入れてうろこを取り、細かい物は手作業で取る③石灰を抜く④皮がアルカリ性のため酸を入れて(ピックリング)酸性にする⑤合成タンニンを入れてなめす――ここまでの作業はすべて小さなドラムででき、約1週間の連続作業となる。

その後、日陰干し、染色と柔らかく割れないようにするための油入れ、スプレーによる彩色やプレスの仕上げで完成する。皮から革になるまで約2週間と意外に短い。同社の看板であるコードバンは木製ピットでのタンニンなめしということもあり、10カ月を要する。

最も苦労したのが、皮の中にある油抜きの作業という。ブラックバスはドラム内の温度が高いと皮が溶けてしまう。マグロはもともと油分が多く、においがとりにくい。試行錯誤を繰り返して、適正温度もわかった。

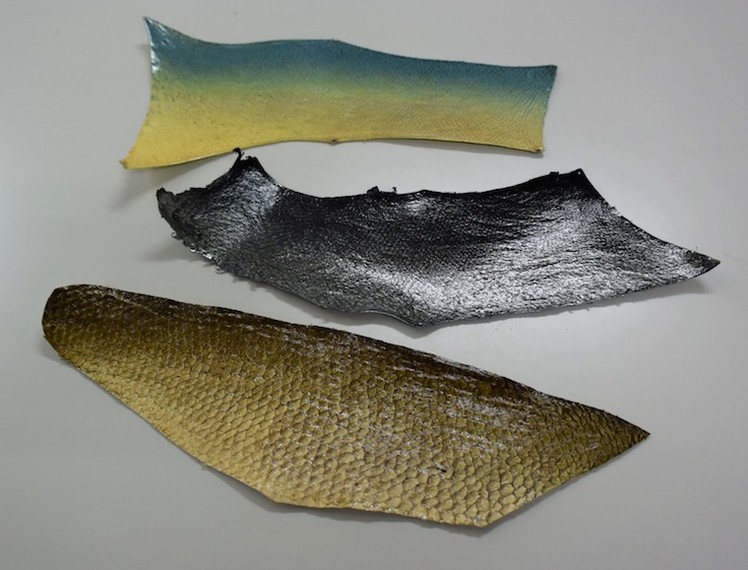

皮はブラックバスが頭を落とした半身、近大マグロは部位ごとになるので、サイズは大きくても長さが50センチほど。できた革は独特の風合いがある。ブラックバスは大きめなうろこの跡が美しく並ぶ。近大マグロは細かくびっしり詰まったうろこ跡が特徴。

■製品開発し販売も

この革を使った製品の開発と販売は、新田専務が社長を務めるコードバン(姫路市)が専門的に担っている。艶やかなコードバンとコンビにした財布、小銭入れ、キーケースなどがあり、中心価格は2万円台後半。大阪・梅田のイーマにある直営店「ジ・ウォームスクラフツマニュファクチャー」で、「ピサイン」レーベルとして販売している。

量産が難しいため、完全受注生産とし、2~3カ月で納品する。興味を持った人は買ってくれることが多いという。これまで出してきた製品は魚の色に近い物が多いこともあり、男性中心に受けている。女性に支持される色の製品も開発中で、ブラックバスでは金魚の和金をイメージしたオレンジ、近大マグロではシイラのようなブルー~グリーン~イエローのグラデーションカラーを予定している。

ブラックバスでは琵琶湖との関連をさらに出すため、琵琶湖で増えた外来の水草を使った染料を使うことも検討に入る。他ブランドとの協業も始めている。昨年は世界的なターコイズジュエリー「LFC」と組んで、美しいターコイズブルーの財布などを受注生産した。また、魚の革を貼ったルアーを釣り具メーカーに試験的に開発してもらっている。今後、異業種との協業もいろいろ考えられるとしている。

《チェックポイント》唯一無二の事業を目指す

新喜皮革の創業は1951年。ヨーロッパから馬の原皮を輸入し、なめしから仕上げまで手掛け、コードバンとホースハイド(胴体部分を使った馬革)を生産する。本社に隣接した工場には、タンニン液の入ったピット槽がずらりと並び壮観だ。ここに長い時間漬け込まれ、約10カ月かかってコードバンができあがる。裏側から削り出し、熟成と乾燥を繰り返すという繊細で熟練の技があってこそ、宝石のような革が完成する。

同社は10年ほど前から、「レザーフェスティバル」を開いている。残念ながら今年3月に予定していたイベントは延期となったが、毎年革好きの人々を対象に、革の展示、工場見学、ワークショップなどを開き、人気がある。

こうした地道なものづくり、ファンづくりを続けてきた同社にとって魚の革は新しい挑戦と言える。コードバンと同じように唯一無二の事業を目指している。

《記者メモ》利用することはサステイナブル

業界で新田専務のバス釣り好きは知られている。国内だけでなく、海外に出かけることもある。

ただ、ブラックバスの皮を扱うのは「気持ちとしては少し複雑」と話す。純粋に釣りとして楽しみたい気持ちがある一方、「漁がされて流通し、皮が利用されていないのはもったいない。タンナーとしては革にするため使うべきだ」と考えた。

近年、ファッション業界で動物の皮を使わないという流れがある。しかし、レザーはもともと食用の副産物として作られてきた歴史がある。魚も同様で、皮を廃棄物にすることなく利用することはサステイナブル(持続可能)なことであると思う。(古川富雄)

(繊研新聞本紙20年4月8日付)