一村産業の子会社で合繊紡績の丸一繊維(新潟県糸魚川市、岡田英基社長)は、昨年で設立70年を迎えた。日本の紡績業の置かれた経営環境はますます厳しくなっているが、合繊に特化し、細番手のポリエステル紡績糸や競合が少ないナイロン紡績糸といった特殊紡績で技を磨き続けている。最近では、紡績大国・中国に対して日本のナイロン紡績糸を輸出するという意外な可能性も見え始めた。数量の大きい資材用途と、小ロットながら付加価値の高い衣料用との〝バランス〟で、安定稼働と収益確保の両立を目指す。

幅広い種類と小ロット

丸一繊維は、ヒスイの産地として知られる糸魚川にあり、糸魚川駅からほど近くに立地する。かつては近隣に複数の紡績工場を持ち、金沢市に構えていた時もある。07年に市内2カ所を本社工場に集約し、現在は1拠点で製造している。

設立以来、得意としてきたのが合繊紡績だ。現在の生産品目のうち、ポリエステルが9割を占めるが、ほかにもナイロン、ポリエステル・レーヨン、アクリルといった幅広い化合繊を扱い、高付加価値品で小回りを利かせる。

客先から評価を集めているのが国内でオンリーワンのナイロン紡績糸だ。最近では先染めで横編み用途の提案を始め、ナイロンならではのタッチの柔らかさや風合いの良さが受けて有力スポーツブランドのゴルフシャツ、靴下などに採用されている。またこれを中国の見本市に出したところ、風合いの良さや希少性が評価され、輸出ビジネスの可能性も開けてきた。

ナイロン短繊維自体、国内では東レのみが生産し、海外でも多く出回っているものではない。綿やウールの強度アップのために混紡されるものはあるが、同社はナイロン100%の特殊品を手掛ける。それだけ一般にはノウハウが乏しく、自社で技術を蓄積してきた。

ナイロン量産に2年以上

ナイロン紡績糸を始めたのは約20年前で、当時、量産にたどりつくまで2~3年かかったという。ポリエステルが寸法安定性に優れ、取り扱いもしやすいのに対し、ナイロンわたは伸度が高く、繊維表面もつるつるしてすべりやすい。公定水分率も高いため、温湿度の影響も受ける。独特のぬめりなど風合いの良さにつながるのだが、紡績工程においてはこれがデメリットとなる。開発室で数十キロ単位の試紡がうまくいったとしても、量産時には想定以上に糸切れが発生するといったトラブルはしょっちょう。スライバーから最終の糸まで引き延ばしていく各工程のドラフトの制御、撚り条件などすべてがノウハウの固まりだ。「どこかで撚りの強弱が変わるとそれだけで全然違うものになってしまう。サンプル室のデータだけに頼らず、実際の現場での状態をみることが重要」と生産担当の鶴田康成理事は話す。

ポイントになるのは紡績糸を完成させる精紡工程だけではない。カードでスライバーを作り、練条、粗紡へと至る前工程もそれぞれナイロンに適したノウハウが必要だ。例えば最新の高速カード機では扱いが難しく、同社が持つ50年以上前の低速コンビネーションカード機が生きた。仕上げの巻き上げも、ポリエステルと同じやり方では形状不良を起こしてしまうため、今も改良、進化を続けている。

技術継承の課題にも

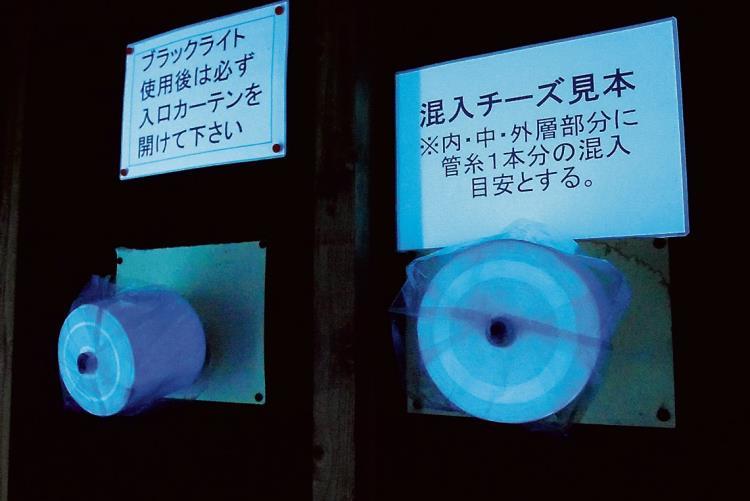

またナイロン100%を始めるにあたり、風綿対策の徹底も求められた。風綿とは、工程中で発生するわたぼこりのこと。紡績現場は小さなほこりが舞いやすい環境で、一日そのまま作業していると、夕方には床にわたが積もるほどだという。もしポリエステルの風綿がナイロンに混入してしまうと、生地を染めた段階で欠点となり、品質クレームに直結する。

それぞれの工程、機械の間には透明プラスチックの間仕切りやビニールカーテンを張って風綿対策がされている。作業性を考慮すれば紡機の間のカーテンは邪魔になるが、品質確保のために環境作りを心掛ける。

現在、ポリエステルでは綿番手換算100番手までの細番に対応し、ナイロンも50番手まで手掛ける。一方、高難易度で付加価値の高い商品だけで設備がすべて回るわけではない。トラック幌向けなど資材用途を中心に太番手品が稼働のベースを支えており、「(付加価値は高いが手間がかかって生産性も下がる)細番やナイロンとのバランスが重要。今の適度なバランスを保ち、リサイクルわたなどエコ素材も次の柱にしていきたい」(岡田社長)。

今後の課題は、最適な設備規模の確立と、若手への技術継承。資材向けの販売は底堅いものの、20年はコロナ禍で生産が落ち込んだため、今後の存続に向けても体質強化を進める。もともとの月200トン規模の生産体制を段階的に150トンまで絞り込み、無理な稼働をしなくても収益確保できる形へと移行していく構え。

現場では60~65歳のベテラン社員に支えられているが、引き継ぎ計画書を作成し、これに沿って若手への技術継承を進めているところ。また、従来から行っていた多能工化を進め、さらに強い現場にしていく。

《チェックポイント》市場ニーズも拾い日々開発

紡績工程のスタート地点であり、原料わたをミックスする混打綿機が9系列あり、2万錘弱の丸一繊維としては非常に多いという。それだけ多品種の生産に対応出来る設備となっており、単品を大量生産する中国の紡績工場などとは真逆だ。ただし他の工程や設備は、他社と異なるわけではなく、ナイロン紡績糸のような特殊な糸を生産するには目に見えないノウハウが何より重要になる。

東レグループの国内紡績拠点として、技術面では東レの繊維加工技術部のサポートも受けながら、現場の努力で高付加価値品の対応力を磨いてきた。

特に、20年前にナイロン紡績糸を始めた時の苦労は相当。吸湿性のあるナイロンを安定させるため、「24時間はエイジングすること」といった当時のマニュアルが今も残っている。生販の連携で市場ニーズも拾いながら、日々、新たな糸開発を継続している。

《記者メモ》絶妙なバランスで安定稼働

日本の紡績糸が中国で評判になったという話を聞いて、現場を見たくなった。国内紡績は中国、インド、東南アジアといった規模の大きいアジア勢に押され、綿紡績の構造改革は今も進行中だ。丸一繊維は小規模ながら合繊紡績に特化し、ナイロン紡績糸のようなニッチ(透き間)な商品で存在感を高めている。

ただし、高付加価値品で100%動かせればいいが、一定規模の工場を維持するには安定稼働につながる資材用途なども重要。

岡田社長はこれを「ごはんとおかずのバランスのようなもの」と言う。ごはんもおかずもおいしく作るにはノウハウが必要。そして企業を持続可能にするためにもごはんとおかずのバランスが大事だ。

(中村恵生)

(繊研新聞本紙21年1月6日付)