■画期的な生地・製品の循環システムを開発

■省エネ、簡便プロセスで脱色

サステイナビリティー(持続可能性)が社会の重要なテーマとなっている。インクジェットプリンターなどデジタル機器を製造販売するミマキエンジニアリング(長野県東御市、池田和明社長)は、繊維ファッション業界のサーキュラエコノミー実現につながる画期的なシステムを開発し、社会実装に向けて動き出した。特殊な薬剤を塗布して短時間加熱するだけでテキスタイルや服の色を抜くことができ、新たなテキスタイルや服に再生することができる。来年にはこれを自動で行う機械の開発販売を目指しており、共同で実証に取り組むパートナーを募っている。また、どんな生地にもプリント可能な転写システム「TRAPIS」(トラピス)も開発。これらを体感できる新ショールームを長野県にオープンした。

■二酸化炭素排出を95%削減

繊維ファッション業界におけるサステイナビリティーの課題は、原料段階の環境負荷、テキスタイル製造時の水やエネルギーの使用、製造者への人権配慮、売れ残りの廃棄ロス、着用後の廃棄・焼却と多岐にわたる。中でもやっかいなのは、廃棄される物を捨てずに資源として活用する〝繊維to繊維〟の取り組みだ。カーボンニュートラル実現やサーキュラエコノミーの観点から世界的に繊維to繊維リサイクルへの関心は高まっており、服や生地を物理的にほぐしてわたに戻す反毛リサイクル、合成繊維を化学的に分解して原料に戻すケミカルリサイクルといった試みが始まっている。しかし、アップサイクルに向かなかったり、工程中のエネルギー使用が大きかったりとまだまだ課題が多いのも実態だ。

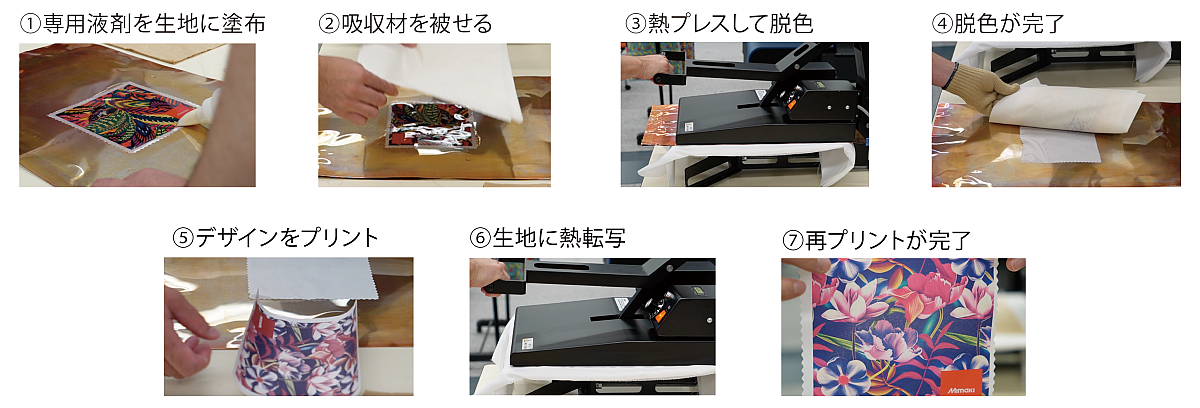

ミマキエンジニアリングの「ネオクロマト・プロセス」は昇華転写などでプリントされたポリエステルの生地や服から色をきれいに取り除く技術。液体の特殊な薬剤をプリント部分にしみ込ませ、染料を吸い取る紙を重ねて熱プレス機に数秒かけるだけで真っ白な生地に戻る。脱色した生地や服は、昇華転写プリントなどを使ってすぐにプリントし直すことができ、新しい製品に生まれ変わらせられる。使い捨てした場合と比べ、二酸化炭素の排出を95%削減できる効果がある。また一般的に使われる漂白剤の多くは危険物に指定されるが、ネオクロマト・プロセスで使う薬剤はこれに当たらず、安全性も確保できる。

■〝繊維to繊維〟を手軽に実現

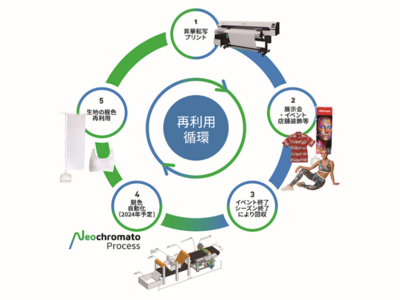

水や大きなエネルギーも使用しない上、大規模な設備も不要なため、従来なかったようなコンパクトなスペースや地産地消型での繊維to繊維リサイクルが可能だ。幅広い活用シーンが想定されるが、中でも最適な用途として期待するのは、各種のぼり旗、イベント装飾、店舗装飾などの分野だ。例えばのぼり旗は、コンビニや飲食チェーンなどの新商品キャンペーン等で年に何度も作られ、使用後ののぼり旗の多くは廃棄・焼却される。スポーツ大会、コンサート、展示会といったイベント会場でもバナーやのぼり旗が使われ、短い期間でその役割を終えてしまうのが実態だ。

ミマキエンジニアリングでネオクロマト・プロセスを担当する林宏和営業本部グローバルマーケティング部担当部長は、「自動機の開発に向け、小売りや飲食チェーンといったのぼり旗を使用している先と一緒に取り組みたい。こうした企業が持っている物流網はリサイクルにもうまく組み込める可能性がある」とパートナー企業を募っていく考え。

また店舗やイベント関係だけでなく、アパレル分野での可能性も探る。昇華転写プリントに限らず、薬剤の塗布量をコントロールすれば無地染めも色を抜くことができる。プリント、無地を問わず、売れ残りの生地、製品在庫を新しい商品に生まれ変わらせる手法としてネオクロマト・プロセスをアピールし、自動機の開発・販売へとつなげていく。

今年6月に伊ミラノで開かれた国際繊維機械見本市ITMAでもミマキエンジニアリングのブース内でネオクロマト・プロセスを展示、実際に色を抜くプロセスを実演して見せた。在庫生地を再生する技術として海外客からの反響は大きく、海外でも商談を進めている。

9月に幕張メッセで開かれた脱炭素経営EXPOにも出展し、ネオクロマト・プロセスを日本で初めて披露した。繊維ファッション業界だけではない幅広い業種・関係機関の来場があり、多くの人の関心を集めた。「色が抜けるプロセスを実演して見せると『すごい!』という反応が返ってくる」と手応え十分。この技術の可能性を多くの人に知ってもらい、早期の社会実装を目指す。

■どんな生地にも簡単にプリント

ミマキエンジニアリングはネオクロマトプロセス以外にも新たな注目技術を実用化した。それは捺染顔料転写システム「TRAPIS」(トラピス)。生地に直接プリントするよりも簡単なプロセスで紙に印刷し、それを綿、ポリエステル、ナイロンといった素材の種類に関係なく写し取ることが出来る画期的なシステムだ。

インクジェットプリンターを使ったデジタル捺染では、生地に直接プリントするダイレクトプリント、もしくは紙からポリエステルの生地に転写する昇華転写プリントが普及している。ダイレクトプリントの場合、綿やレーヨンは反応染料、ポリエステルは分散染料、ナイロンやウールは酸性染料といったように、生地によってインクの種類を変えなければならず、実質的にプリンター1台ごとに対応する生地・インクが固定された。トラピスは1台のプリンターですべての素材をカバーでき、インクや生地を変える手間がない。

また生地に直接プリントする方式では、生地の種類によって伸縮性やハリコシの有無、厚み、毛羽などが違うため、プリント時の生地送りやプリント条件などのコントロールが難しく、高度なノウハウが必要だった。トラピスでは専用の紙に印刷するだけなので制御が容易で、物作りのハードルを大きく下げてくれる。しかもこれまであった昇華転写は生地がポリエステルに限定されたが、トラピスはどんな生地にも転写が可能だ。

アナログ方式のスクリーンプリントやデジタル方式の生地ダイレクトプリントはどちらも前後処理で多くの水やエネルギーを使わなければいけなかった。トラピスは転写紙の生産工程で必要な水を含めても排水を80%削減でき、環境負荷を大きく抑えられる。

ポイントはオランダのコールデンホーフ社が開発した専用転写紙「Texcol」(テックスコル)で、顔料転写を行うための特殊なコーティングがプリント面に施されている。ミマキエンジニアリングは専用の水性顔料インクを新たに開発し、既存のプリンターに搭載することでこのシステムを実用化させた。一方、生地への転写の際は高い圧力をかけなければならず、従来の昇華転写用の転写機では難しい。イタリアのモンティ・アントニオ社やクリベーリック社などが高圧対応の転写機を開発しており、これらと組み合わせた生産システムが組み立て可能だ。

ミマキエンジニアリング製プリンターと対応転写機合わせて必要な投資は約1000万円で、生地ダイレクト用のプリンター及び前後処理設備の同社比で5~6分の1の投資で済む。シンプルな設備は消費地に近い場所でも導入が可能で、海外生産して遠方から輸入する従来のサプライチェーンと比べ、二酸化炭素排出を軽減でき、小ロット生産で在庫の無駄も減らせる。

■長野県に新ショールーム開設

こうした環境配慮の新しいソリューションを体験できる場として、本社のある長野県東御市に11月に新ショールームがオープンした。自然豊かな芸術むら公園の一画にある施設「ラヴェリテ」の3階を改装し、ミマキエンジニアリングのテキスタイル・アパレル向けの製品や技術を見学、体験できる場とした。

ネオクロマトプロセスやトラピスのほか、10月に販売開始した最新モデルの高速昇華転写プリンター「600-1800TS」、鮮やかな色柄を簡単に表現できると人気のDTF(ダイレクト・トゥ・フィルム)プリンター「TxF150-75」など、テキスタイル・アパレル産業のサステイナビリティー(持続可能性)に貢献するトータルなソリューションを提案する。

お問い合わせ先

株式会社ミマキエンジニアリング

【HP】https://japan.mimaki.com/

【Instagram】https://www.instagram.com/mimaki_japan/

企画・制作=繊研新聞社業務局