テキスタイルに柄をつけるインクジェットプリントが世界で広がっている。従来のプリントと比べて小ロットの生産でも使いやすく、さらに最近はプリンターの生産速度が向上したことで量産までカバーできるようになった。環境負荷も抑えられ、サステイナブル(持続可能)の観点からも注目されている。

【関連記事】【この技術がすごい③】ソニーの活性炭「トリポーラス」

◇3原色で表現

インクジェットプリントとはプリント(印刷)方式の一つで、精密機器で液体インクの粒を飛ばし、文字や写真、絵柄を表現する。最近はテキスタイルなど繊維分野でも使われるようになったが、基本の仕組みは家庭やオフィスで使われている紙印刷用と同じだ。

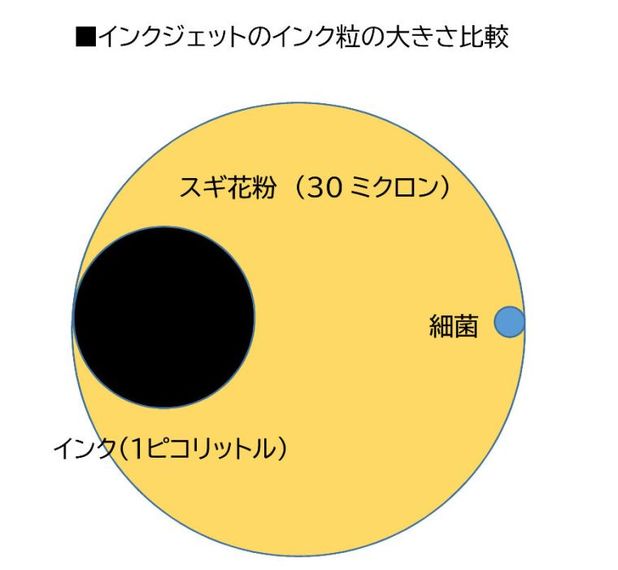

〝肝〟になる部品は、小さなインク滴を飛ばすインクジェットヘッド。ヘッドには人間の目では認識できないぐらいの小さな穴が空いており、インクがその穴から押し出されて紙や布に吹き付けられる。インク1粒は1~2ピコリットル(1兆分の1リットル)といった大きさで、スギ花粉よりも小さなものだ。ヘッドはとても精密で、1秒間に2万滴といった高速の吐出が可能。世界的に日本のメーカーが強く、テキスタイル用途では京セラ、コニカミノルタ、セイコーエプソン、富士フイルム、リコーなどの製品が多く使われている。

インクジェットでどうやって色柄が表現されるのか。使用されるインクは、フルカラー対応でも、少なければCMYK(シアン・マゼンタ・イエロー・黒)の4色だけ。「色の3原色」の原理で、CMY3色の組み合わせで千数百万色といった膨大な色が表現できる。ちなみに本来は3原色すべて混ぜれば黒になるが、実際は深い黒にはならないため、専用インクで補っている。

◇手間やロスを軽減

インクジェットのメリットを知るために、従来のプリント方式をみておきたい。テキスタイルで以前から使われているのは、版画のように型を使うスクリーンプリント。インクが部分的に通るようにした四角いメッシュの型(フラットスクリーン)や、金属製の円筒形の型(ロータリースクリーン)が主で、今もプリント生産の大部分を占めている。

1色だけなら1枚の型で済むケースもあるが、カラフルなプリントであれば色の数だけ型を用意し、重ね刷りして一つの柄ができ上がる。型1枚ごとに製作費がかかるから、型を何枚も作ったのに注文が少しだけではもうけは残らない。スクリーンプリントだとある程度、生産量がまとまらなければ採算がとれない。また、生産する柄を切り替える際は、プリント機械を停止して型を乗せ換え、使い終わった型を洗浄するなど、手間やロスが生まれる。

これに対し、インクジェットプリントは型が不要なので、型製作費や型交換の手間などが省ける。柄の切り替えもパソコンからデジタルデータで機械に指示するだけなので少量の注文にも対応でき、消費者の嗜好(しこう)が多様化した現代にマッチしているといえる。ただしインクジェットは精密機器なので、使えるインクが限定されるためインク代は高くなりがち。また、ノズルの目詰まりなどのトラブルが避けられず、メンテナンスも必要となる。

近年、世界的にインクジェットプリントが普及したのは、機械や技術の進化が大きく影響しており、特に生産速度の向上が顕著だ。インクジェットプリンターは機械内部でヘッドが左右を往復しながらプリントしていくが、最近のプリンターはヘッドをたくさん搭載することで一度に刷れる面積を増やし、高速化した。また最速機では、ヘッドが生地の横幅すべてを埋めつくす、シングルパス方式も登場している。高速化すれば、例えば生地を送るベルトとヘッドのインク吐出のタイミングを合わすのも難しくなる。各メーカーのあらゆる技術を総動員し、進化させてきた。

プリント速度の向上を動物の移動速度に例えると、90年代ごろの初期の機械はカタツムリ(時速48メートル)よりゆっくりだったのが、最新機ではヒトの歩行速度(4000メートル)以上になった。スクリーンプリントと同等かそれ以上のスピードなので、生産性の面でもこれに代替できるようになっている。