IT(情報技術)を軸とした技術革新のグローバルな加速は、物作りの現場にも大きな影響を与えそうだ。海外では完全自動化の大規模工場が計画されるなど生産効率の追求はさらに加速する。

ただし、どこまで機械が進化しても、それを駆使してクリエイションを表現するのは人の力。

テクノロジーと人の新たな関係が服作りの未来を作る。

島精機製作所「ホールガーメント」 ニットの可能性広げる

無縫製ニットの代名詞である島精機製作所の「ホールガーメント」。ユニクロの店頭で「3D・Uニット」の販売も開始されるなど、消費者が目にする機会も増えてきた。「着用時の突っ張りが無く着心地がいい」「シルエットがきれいに表現できる」といった無縫製ならではのメリットはもちろん、デザイン面も「最新機種では制約がほとんど無い」レベルまで進化してきた。

機械の進化がデザインの発想を変えつつあり、新しいニットの可能性が垣間見える。

布帛の発想で自由にデザイン

立体裁断パターン

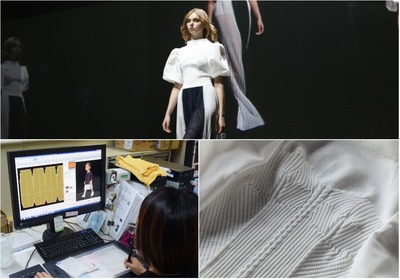

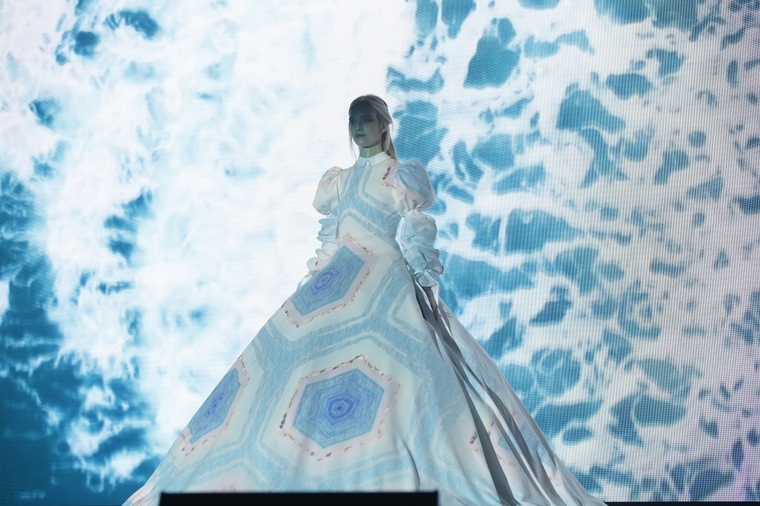

17年11月に開かれた島精機の55周年記念ファッションショー。登場したのは、ゆったりしたドレープをたたえたドレスやコクーンシルエットなど、布帛のようなデザインの数々だ。デザインを担当したトータルデザインセンター企画グループチーフデザイナーの木村裕美子さんは、特にホールガーメントのデザインを考える際に「布帛の発想で物作り」するという。

「参考にするのは布帛の立体裁断のパターン。縫製しなくてもオートクチュールのような商品を作れるのがホールガーメントの魅力」だ。もちろん横編みでもパーツを作って最後にリンキングする成型編みは文字通りパターンを考えるが、基本的に袖、前後身頃、襟といった大まかなパーツのみ。

細かなパターンを作れば作るほどパターン同士をつなぎ合わせるリンキング工程が増える。ニット自体も伸びるため、細かなパーツや形を作るようなパターンを作る発想はあまり無い。

一方でホールガーメントは、熱融着糸使いや部分的な編み地の変化で形を作ることも可能で、リンキング工程も不要。「コクーンやバルーンシルエットを作る発想はホールガーメントならでは」だ。島精機にはユーザーサイトなどに掲載するニットサンプルを考える5人の社内デザイナーが在籍し、サイトの掲載サンプル件数は現在約1万点、月平均約20点の新しいサンプルが誕生している。

より襟ぐり深く

こうした自由なデザインを支えるのは機械の進化だ。特に15年に発表された最新のホールガーメント横編み機「マッハ2XS」は、デザインのバリエーションを広げるエポックメイキングとなった。

その鍵は新たに搭載されたスプリング式可動型シンカー。一般的に横編み機は編み地を下に引っ張りながら編成していくが、スプリング式可動型シンカーの搭載でループに無理な力を与えず、編み地を上から押さえながら編み立てることが可能になった。

これにより、従来のホールガーメントではできなかったような深い襟ぐりや、肩の傾斜もしっかりと付けられるようになった。部分的に多く編むことで凹凸のある編み地も実現した。引き返しと呼ばれる扇状の編成方法でドレープ感のあるフレアスカートも可能になるなど、編み機の進化がデザインのバリエーションをさらに広げ始めている。

デザインシステム「SDS-ONE・APEX3」の進化も大きい。編み地や糸を選ぶというニットデザインならではの難しい選択も、3Dバーチャルサンプルで実際に生産する前に検討。やり取りで妥協しなくて済むようになり、よりイメージに近いものができるようになってきたという。

専門的な知識が必要で、難しいとされるニットのデザイン。しかし、その最前線のデザイナーが布帛の発想で物作りしているということは、布帛のデザイナーでもニットに挑戦できる土壌ができつつあるとも言える。布帛とニットの境界線が薄まり、新しいデザインが生まれてくるかもしれない。

「ホールガーメント」最新機種をいち早く導入した佐藤繊維

ホールガーメントの最新機種「マッハ2XS」を最初に導入したのが、佐藤繊維だ。プログラム開発に注力し、17年4月に専用工場を立ち上げた。輸入品に押される日本だが、佐藤正樹社長はソフトとテクノロジーの融合で「ニットの歴史を変える」と言い切る。

独自のプログラムで繊細な感覚生かす

機械が飛躍的に進化し、様々なことができるようになったのに、新しいファッションが生まれていない。これまでの洋服の歴史の延長線上で物作りをしているからではないでしょうか。私たちはマッハ2XSで、新しいファッションを生む可能性を研究してきました。価格競争力だけでなく、次の時代のニットを生む夢の機械だと思います。

ゴールドウインと協業した「ザ・ノース・フェイス」の新ライン「グローブフィット」は、その好例です。体の丸みに合わせて立体的なシルエットを描き、無縫製のため、ストレッチ生地が全て体の動きに追従します。今までにないフィット感のスポーツウェアができました。

こうした開発は、とてつもなく高度なプログラムと蓄積されたノウハウが必要です。繊細なことを感じ取る人間の感覚も問われます。例えば、プログラムと針の動きから糸への負荷を予想し、さらに実際に編んでいるところで糸を触って、負担がかかっているかどうか判断できなければなりません。これって、世界で日本人が最も優れている感覚ではないでしょうか。

日本発の新しいファッションを

繊維業界は人材確保が難しくなっていますが、当社は自社ブランドや小売業もやってきたことで、元プログラマーやアパレル出身者など全国から優秀な人材を集めることができました。当社の特殊なプログラムは、元々トップパタンナーだった人間が中心となり、パターンの理屈から構築してきたものです。

海外に移った生産をホールガーメントで取り戻し、日本発の新しいファッションを作っていきます。いずれは自社の糸も全てホールガーメントに投入し、製品を世界中に輸出したい。

労働集約型から知的集約型のビジネスに変え、給与水準を上げれば、日本の繊維製造業は復活できると思います。

センチュリーグループ・森本尚孝社長に聞く

オーダースーツでスマートファクトリー化

インダストリー4・0やIoT(モノのインターネット)、AI(人工知能)など最先端の技術革新とどう向き合うかが日本の物作りにも問われている。IT活用に先進的なイージーオーダー(EO)スーツのセンチュリーグループ(生産会社センチュリーテクノコア、販売会社センチュリーエール)の森本尚孝社長に縫製工場の未来について聞いた。

◇

紳士服市場ではグローバルなオーダースーツブームに拍車がかかっています。中国のオーダースーツの縫製工場はドイツなどの最新鋭設備を整え、生産の完全自動化を目指しています。中国政府もオーダースーツ生産をIT産業ととらえ、大規模な投資をかけています。これからは1カ所で年間150万着を生産する工場が増え、世界の一大生産拠点になるでしょう。いつ日本市場を攻められるか、危機感は高まるばかりです。

一方、日本のスーツ工場(既製含む)は約50社で年間約170万着に過ぎません。ただし、CAD・CAM(コンピューターによる設計・生産)によるカスタマイズされたオーダースーツを量産する仕組みを確立したEOは、日本にまだ優位性があります。

ソフトで負けない

当社では3D採寸機の購入に始まり、外部と共同でVR(仮想現実)の実証実験、店頭での活用を目指しAIを導入するなど新たなテクノロジーを取り込むことで自社の強みに磨きをかけるしかありません。資本力やハード面では中国に勝ち目はないが、蓄積してきた知恵やノウハウなど人の力、ソフト面では負けられません。

青森の自社縫製工場はスマートファクトリー化に着手しました。ITの活用で店頭から生産、物流までの在庫管理はもちろん、労務管理まで一貫システムにすることで全体最適を図ります。間接作業の自動化で、従業員は縫製など服作りに集中し、生産効率も向上します。優秀な人材を確保し、消費者が満足してくれる商品・サービスを提供するためには、未来への投資が欠かせません。