グローバルな大規模工場を中心にAI(人工知能)やIoT(モノのインターネット)などデジタル技術を駆使した未来型のファクトリーに熱い視線が注がれている。一方、国内の縫製業やニッターは、コスト競争や人手不足など厳しい経営環境が続く。

しかし、課題は抱えつつも、生き残っている国内工場には設備投資して生産能力を増強したり、新規事業に取り組んだり、ファクトリーブランドを開発したりと前向きな一歩を踏み出すところもある。こうした縫製業やニッターに対し、繊研新聞社はアンケートを実施し、新たな挑戦と今後の課題を聞いた。回答企業は70社(縫製業51社、ニッター18社、その他1社)。

(大竹清臣、小島稜子)

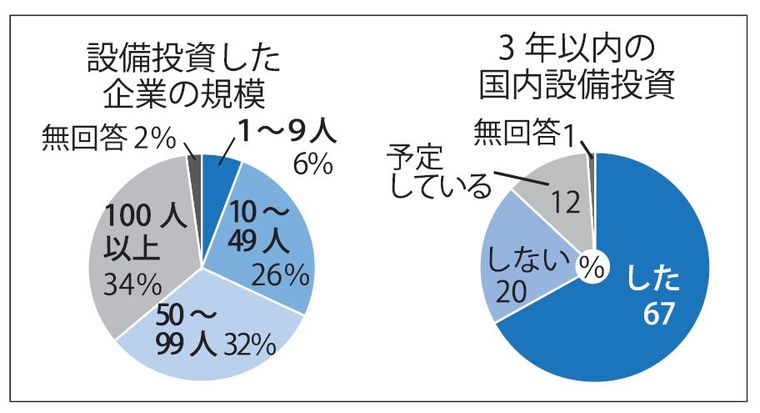

国内の中小零細工場では資金不足や後継者問題もあり、設備投資するのが難しいと言われる。しかし、一部の元気な企業では最先端の設備の導入も進む。「3年以内に国内工場の設備投資、生産能力の増強をしたか」との質問に対し、「した」は67%、今後「予定している」は12%、「しない」は20%だった。設備投資した企業の規模(従業員数)は、「100人以上」34%、「50~99人」32%、「10~49人」26%、「1~9人」6%。当然、企業規模の大きい方が設備投資に前向きなのだが、10人以下の工場でも設備投資をあきらめたわけではない。

紳士服市場で勢いが続くオーダーメイドスーツの工場は新工場の増設など生産能力の増強が相次いでいる。例えば、「2年前に工場を建て替え、従来の約1.7倍の3300平方メートルにした。目的は労働環境の改善だが、追加ミシンの導入で生産能力も高まった」「オーダースーツの生産数量を増やすため、4000万円近い設備投資をした」「新工場の増築(878平方メートル)」「今夏に老朽化した既存工場を新設工場に移転する予定」などの声が上がった。

既製の縫製工場でオーダー対応するところも出てきた。「パターンオーダーの手裁断を自動化し、作業効率の向上と受注増を目的に、一枚断ちのCAD・CAM(コンピューターによる設計・生産)を導入した」(紳士スーツ)、「取引先の強い要望から昨年秋から半年かけて、オーダー対応の工場を開設した。13人で1日50~60枚を生産する予定でスタート」(シャツ)、「パターンオーダーのニーズの高まりから1本裁断・縫製、小ロット対応が急務なことから、CADソフト、CAMを導入した」(スラックス)という。市場では既製品が苦戦するなか、カスタマイズして自分好みの1着を作りたいという若い世代が増えている。だが、オーダースーツの国内での生産能力が限られるため、大手を中心に設備投資する工場が増えている。

婦人服縫製でも最先端設備を導入し、生産性向上につなげている。「3DのCADやカスタマイズソフト、全自動無人延反機、積層CAMなどを導入し、CADから縫製前までをネットワークで結んだことで、裁断部門の生産性が35%向上した。省力人員分を縫製部門で活用」「精度と生産性向上のため、精密裁断用のCAMを導入」なども多い。

「従業員向けアパートや交流スペースを含めた新社屋を建設し、一枚裁断機、パターンシーマーを導入。新たな技術を構築するために熱圧着ミシンも駆使する」(カットソー)、「製造中止になり、今後使えなくなる米国製ミシンを全て日本製ミシンに切り替えた。この3年間で通常の2倍以上の設備投資で省力化を推進した」(ジーンズ縫製)。ニッターでも、無縫製横編み機「ホールガーメント」や最新編み機の導入がみられる。最新鋭の設備を導入し、生産性を向上させるだけでなく、働きやすい環境改善のためにも、投資は縫製業やニッターの未来につながるはずだ。

(つづく/繊研新聞本紙19年7月10日付)